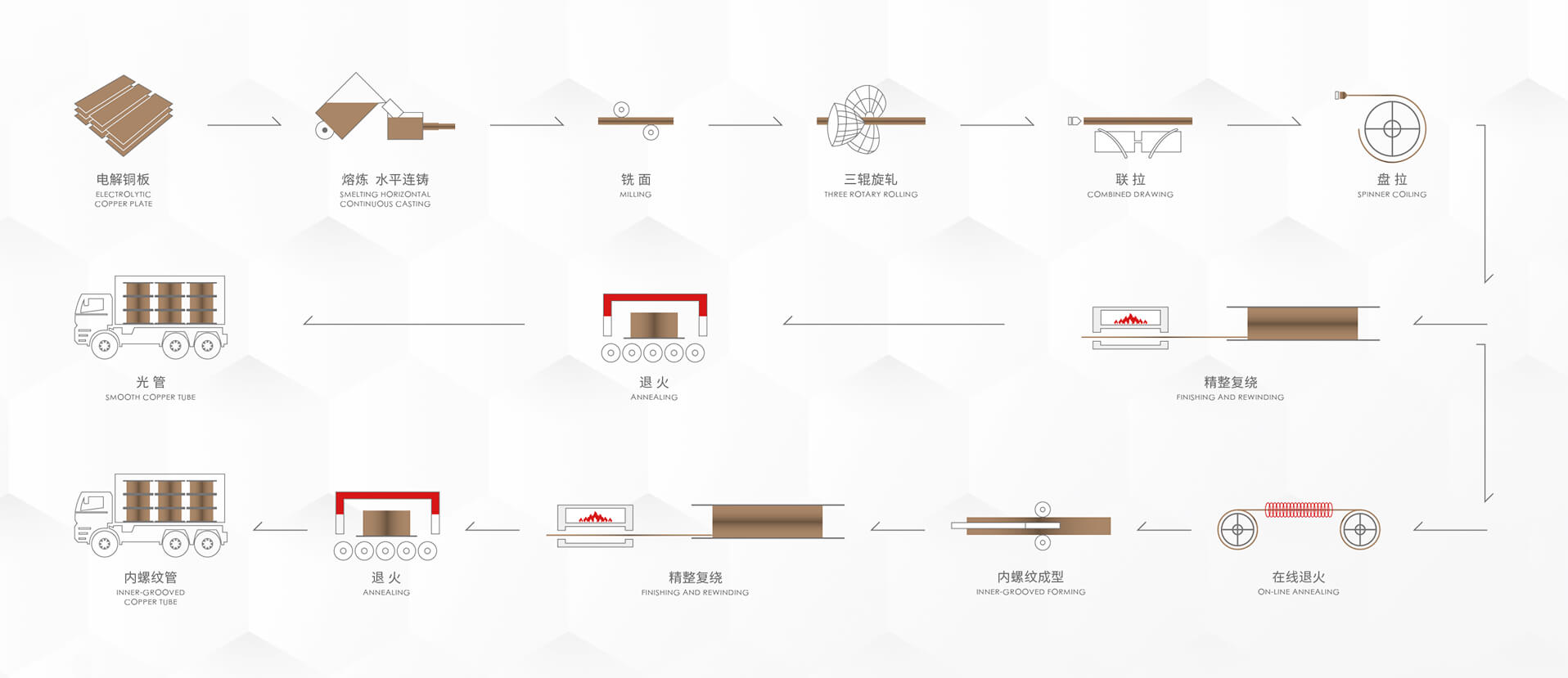

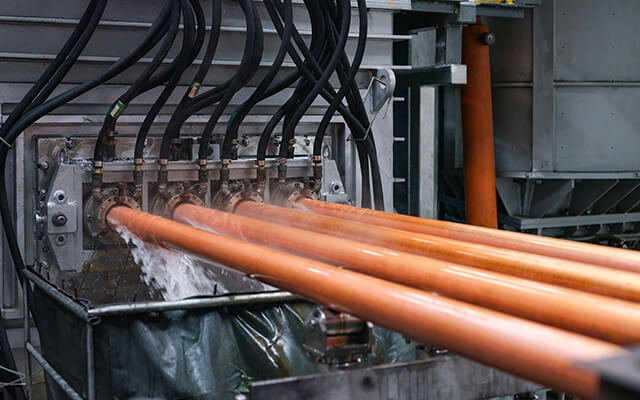

水平连铸

将烘干后的电解铜加入有芯工频熔化炉中加热熔化,并在1180℃左右开始铸造。铜液在结晶器的石墨模具内凝固成型,水平连铸牵引机按照设定的铸造频次、速度连续引锭,并由飞锯将管坯定尺。

江苏省常州市西太湖科技产业园锦平路66号

建立车间级工业互联网,定制生产线的制造执行系统(MES),实现生产工艺管理、生产资源管理、生产过程管理和全集成质量管理。

将烘干后的电解铜加入有芯工频熔化炉中加热熔化,并在1180℃左右开始铸造。铜液在结晶器的石墨模具内凝固成型,水平连铸牵引机按照设定的铸造频次、速度连续引锭,并由飞锯将管坯定尺。

铸管坯由送料机构送达旋风铣面机,铣除铸管坯外表面氧化层和微小缺陷。

铣面后,铸坯被送至行星轧机,轧制成所需规格。轧制采用三辊行星轧制技术,在很高的轧制力作用下,铸坯完成大变形量加工,变形热使轧管温度达到再结晶温度以上,从而实现一次加工完成铸态组织——加工态组织——软态组织的转变。在内外均有气体保护和快速冷却区的冷淬作用下,得到表面光亮、内部组织为细小均匀的等轴晶粒的管坯。

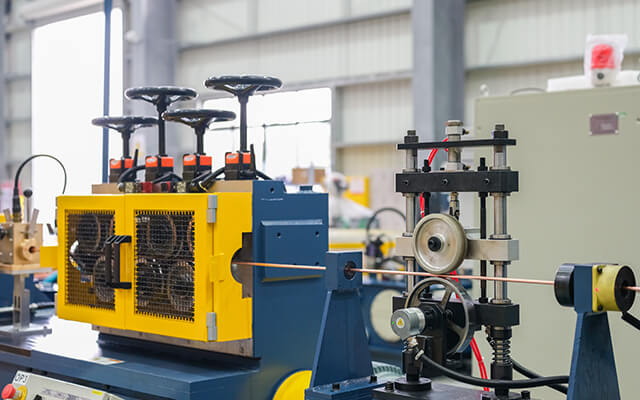

拉伸采用双串联技术,将两台拉拔机串联起来,利用中间过渡补偿装置,实现两台设备速度的实时匹配,利用游动芯头实现一次制头两次拉伸,提高生产效率。

管坯经倒立式盘拉机多道次反复拉伸,达到成品规格。盘拉采用游动芯头拉伸的方法将铜管进一步拉细,成品外径最细可达到φ4mm,长度可达20000m以上。

成型前,内螺纹管管坯需要进行中间道次退火,本项目采用在线连续感应退火的生产工艺。此工艺可以保证整个铜盘管每一部分的组织和性能的一致性,且在线退火的金相组织较细,抗拉强度高,延伸率高。

内螺纹成型采用行星钢球模旋压工艺,其加工原理为用钢球模旋压头,在拉伸过程中,置于旋压头中的钢球在管坯外做高速行星转动,并带动管内固定在旋压变形区位置上的内螺纹芯头转动,旋转速度最高可达35000r/min,在管坯内壁加工出与芯头齿形相同的齿形槽。

根据客户的需求,由水平缠绕机将经盘拉的光管或经旋压成型的内螺纹管进行精整并缠绕成紧密排列的小卷盘管。在水平缠绕的同时对铜管进行涡流探伤检测,打标烘干及外表面清洗等功能。

清洗后的小卷盘管被送入连续辊底光亮退火炉中进行成品退火,通过高温再结晶,由硬态转变为软态,即生产出光亮盘管成品,适用于用户扩口和弯曲等。

经检验合格后,根据不同的用户要求和运输条件对成品进行包装,以防止运输过程的磕碰和氧化。